世界トップシェアの製品を多数持ち、独自技術による研究開発で化学業界をリードする三菱ガス化学。同社国内拠点で最大規模の新潟工場では、安全操業を最優先に手厚い教育体制を構築してきました。

しかし、約20年前からスキルの一元管理への意識はあったものの運用が形骸化し、スキル管理や教育は部署ごとに運営されていました。ヒューマンエラーの増加という課題に直面したことを受け、2022年より組織横断的なプロジェクトチームを立ち上げ、スキル管理体制を再構築。工場全体で400項目を超えるスキル体系「GuiDE(ガイド)」を構築し、その運用基盤として「Skillnote」を導入しました。スキルの見える化による従業員の自律的なキャリア形成を通じて、安全操業のさらなる徹底を目指す同社新潟工場の取り組みを聞きました。

導入前の課題

- 部署ごとに独自の帳票で異なる教育カリキュラムを管理し、スキルの全体像が見えない

- 他部署のスキル要件が不明

- スキル不足によるヒューマンエラーの顕在化

導入後の期待

- 工場全体で400項目超のスキル体系「GuiDE」を一元管理

- 部署間の共通スキルが可視化され、適切な部署異動検討とローテーションの活発化

- 自動通知機能をはじめ、管理職のスキル管理工数を削減

- 異動の不安を解消し、自律的なキャリア形成を促す基盤を構築

工場の「安全操業」を最優先。徹底したスキル教育への意識

貴社の新潟工場では、どのような製品を製造しているのですか?

Mさん: 新潟工場は敷地面積約100万m2で当社国内拠点で最も大きな工場です。もともと、この地で天然ガスが採掘されることから、天然ガスを原料としたメタノールやアンモニア等の化学製品を製造したことに始まります。

現在では、当社従業員約500名、関連会社も含めると1,000名以上が働き、メタノールのような汎用化学製品から、多様なポリマー製品、半導体製造に欠かせない特殊な洗浄液、スマートフォンをはじめとする高機能精密レンズに採用される透明樹脂などの光学材料製品、さらに医薬品や機能性食品素材のようなライフサイエンス製品など、30種類以上の多種多様な製品群を製造しています。

新潟工場において、スキル管理の重要性をどのように考えていますか?

Hさん: 今申し上げたように天然ガス田を持っている点も、化学メーカーとしては珍しい特徴です。また、新潟にはコンビナートがなく、緩衝地帯こそあれ工場敷地と隣接するかたちで住宅地が形成されている事も特徴です。

このような環境にあって当然ながら、弊社には徹底した安全管理の責任があります。工場の安全操業の観点から従業員のスキル管理は重要であり、スキル教育を徹底しています。また、コアスキルも安全操業に直結するスキルと定義しています。新人教育はもちろんのこと、既存従業員の部門異動であっても所定の期間を設け部門に必要なスキル教育を行って一人前に育てる企業風土があるのです。

日本海と阿賀野川、住宅地に隣接した立地条件であることから、工場の「安全操業」が非常に重要であることがよくわかる

ヒューマンエラーの発生が、部署ごとにバラバラだったスキル管理体制の刷新のきっかけに

「Skillnote」の導入にあたり、新潟工場ではどのようなスキル管理の課題があったのでしょうか?

Hさん: 2000年頃から部署単位のスキル管理ではなく、新潟工場全体でスキルを一元管理する必要性を感じ、工場全体のスキルと概要をまとめた「スキル表」を作りました。しかし、それが発展することなく形骸化してしまい、結局は部署ごとにExcelで教育カリキュラム表を作成し、必要なスキル教育と管理が部署ごとに最適化されてきました。

Kさん: 形骸化した理由の一つにスキル表ではスキルこそ網羅されてはいたものの、記載内容が実践的でなかった事が挙げられます。たとえば、工場の装置を安全に運転する上で要となるユーティリティ(電気や各種用水、計装空気、蒸気などのインフラ設備全般)の詳細について調べたくても、名称などの説明があるだけで、用水ならどういう水質と温度、圧力で供給されているのかといった具体的な記述がなく、無意味化していたのです。そのため、結局全てを把握しているのはユーティリティの専門部署だけになっていました。

Mさん: もちろん工場の安全操業は問題なく行っていたのですが、この状況では部署間ローテーションにあたって、それまでの経験をリセットして教育し直す前提であり、適切な部署異動検討が難しいので、部署間の共通スキルを洗い出して、異動後の教育を効率化する必要がありました。

部署間のローテーションを活性化させないと、同じ部署でずっと働くことが当然視され、自分が所属している部門の業務以外の関心を失います。それこそ、部署が違えば5m先の装置にも無関心になるようなマインドでは、私たちにとって最も大切な工場の安全操業においてもマイナス要素となりかねません。

スキル管理体制の刷新に至ったきっかけは、どのようなことだったのでしょう?

Hさん: 工場の安全操業には万全を期しているものの、2010年代後半からの市況の激しい変化によって化学業界の需要が変わりました。そこで人材配置をより効果的なものへ変えていこうとする機運が生じる一方で、ヒューマンエラーによる小さなトラブルが増えていたのです。いずれも、スキルや錬度の管理が万全であれば防げたであろうものでした。

Kさん: 各部署では、異動で入ってきた従業員の教育訓練計画を作成しますが、現場でのスキル教育のカリキュラムだけでなく、新潟工場主体の研修や資格などもあります。それぞれを別のExcelで管理していたので煩雑になり、管理が行き届かなかった面もあったかもしれません。

Hさん: あらためてスキル管理の重要性が浮き彫りになったことを受け、2022年に新潟工場内で組織横断的なプロジェクトを立ち上げ、スキルの「見える化」と一元管理に向けた取り組みを始めたことが「Skillnote」の導入にもつながりました。

400項目超のスキル体系「GuiDE」を支えるユーザビリティーの優れたスキル管理システムを求める

どのようにしてスキル管理の改善に取り組まれたのですか?

Kさん: プロジェクトでは、あらためてゼロから「新潟工場における必要なスキル」を洗い出し、「GuiDE(ガイド)」という一覧を作成しました。「GuiDE」とはGuidance for Desirable Educationからそれぞれ頭文字をとったもので、「望ましい教育のためのガイドライン」を意味します。

このスキル一覧は、大きく3つに分類されます。第1に「工場共通」スキルで、工場の製造部門だけではなく、管理部門も含めて全ての従業員が知っておくべきスキルです。第2に製造部門の従業員が共通で把握しておくべき「製造部門共通」スキルです。最後に、各部署に必要な「部署専門」スキルの3つにまとめました。

それをExcelで全て一覧にして、従業員ごとにExcelファイルを作り、保有スキルのレベル付けができる「スキル一覧」兼「スキルチェックシート」を作成しました。この「GuiDE」をもとに、全従業員が年に1回、各スキル項目に対して理解度を4段階で自己評価し、上司が承認することでスキルアップとなります。

これで、スキル管理のシステムとしては形になったのですが……たとえば、私の管理する部署の場合、工場共通が46項目、製造共通で128項目、各部署専門は250項目で、計424項目あります。これが、ズラーッと並んでいるファイルが使いやすいかというと、そんなわけはないですよね。

Hさん: さらに言えば、これはあくまで「スキル」だけに限った項目数です。先に、スキルの重要性は工場の安全操業にあると述べましたが、スキルを適切に発揮するためのマインドセットも重要です。「GuiDE」ではスキルに加えて、マインドセットも項目立てして理解度をチェックしたいと考えていたので、さらに項目数は増えます。これを別ファイルで管理すれば、実際に入力する従業員に煩雑な印象を与えてしまいます。

スキル管理に限らず、自己評価というものは従業員にとってはどこか「やらされ感」が付きまとうものです。その上で管理するシステムが「面倒臭い」「わかりにくい」ものであれば、入力が億劫になり、形骸化してしまいます。過去のスキル表が形骸化した経験を繰り返したくない、だからこそ、ユーザーインターフェースに優れたシステムの導入を検討したのです。

見た目と操作性が決め手。少ない操作で欲しい情報にアプローチできる

「Skillnote」を選んだ決め手について教えてください。

Kさん: 見た目と操作性です。Skillnote社さんのプレゼンでは、Excel版の「GuiDE」の形式をそのまま取り込んだデモ画面を作成してもらったのですが、使い慣れたExcelとの親和性もあり、操作が直感的でわかりやすいと思いました。これなら、現場従業員も抵抗感なく使える、と。ソート機能も使いやすく、先の424項目あるスキル一覧でも見たい項目にすぐ辿り着けます。

また、スキル一覧から目標管理ページへの遷移もクリック1つでできて便利です。スキル項目をクリックすればすぐに詳細ファイルやマニュアルのPDFを確認できる点も良いですね。従来のExcelでは、各スキル項目の詳細内容やマニュアルは別ファイルとして立ち上げて確認する必要があったので手間でした。

実は「Skillnote」の他に、「スキル管理」機能を搭載したタレントマネジメントシステムも比較検討したのですが、同じようなデモ画面で目的を完遂するまでのクリック数を比較したところ、「Skillnote」のほうがクリックの回数が少なかったのです。つまり、「Skillnote」には、比較対象のシステムより少ないクリックで欲しい情報に辿り着け、スムーズに操作できる、という印象を持ちました。

PDFファイルやURLを添付できるため、マニュアルや動画に即座にアクセスできる

スキル保有状況を年齢別に把握できる分析機能に衝撃

Hさん: 私がSkillnote社さんのプレゼンで最もインパクトを感じたのが、分析機能ですね。全てのスキルの理解度の総量をグラフ化して、従業員の年齢を掛け合わせることで、「このスキルを保有している従業員が少なく、あと5年で定年によって失われる」という事実を「見える化」してくれたのです。それは、あくまでデモ用の仮データであって、実際に当社から失われるわけではないのですが、「そういう使い方もあるのか!」と衝撃を受けました。

Excelでも複雑に設計すればできなくはないことですが、時間軸でのスキルの喪失を分析するという発想がなかったし、それが簡単にできてしまう。「いろいろな分析を教育計画や人材配置に活かしたい」と期待感を抱きました。

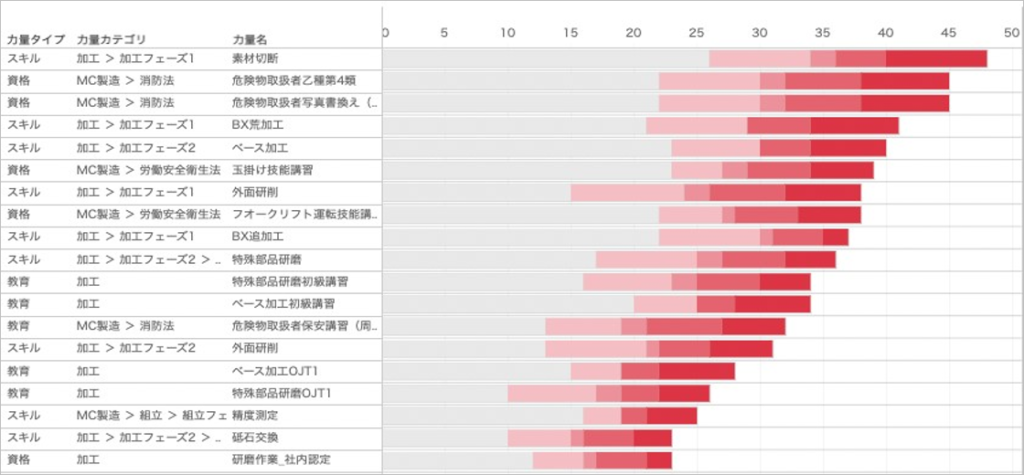

グラフは当該スキルの保有者数を示す。赤色は早期に定年を迎える人員を表す

Kさん: 製造業での導入実績も導入を後押しした要素です。「Skillnote」が製造業のスキル管理に特化したシステムであることは十分に理解できましたが、実際に名だたるメーカーが導入し、当社と同業の化学メーカーにも多く導入されていることが安心感につながりました。

Hさん: さらに、ISO9001の要求事項である力量管理にも活用できると感じました。業務に必要なスキルを従業員による自己評価だけではなく、そのスキルを獲得するために求められる教育を受け、それを上司もしかるべき根拠を持って承認したという事実が「Skillnote」上に記録できます。審査の際にもその客観的な記録をポンっと出せば済むので、ISO9001の力量管理に関わる業務効率も大きく改善できると思いました。

部署の壁を越えた自律的なキャリア形成への期待

今後の期待や展開をお聞かせください。

Kさん: 部署長として「Skillnote」に期待しているのは、「業務がラクになること」です(笑)。部下たちは自分の分だけスキルを入力・確認できればいいのですが、部署長は部下全員分の対応があるわけですから大変です。

以前のExcelであれば、部下が自己評価を終えたら、私は部下全員分の自己評価を集計して1年前の評価と比較し、「この人はここが伸びたな」とか「課として、このスキルが弱いから伸ばしていこう」という分析を、それぞれシートを作って行っていました。正直、かなり時間がかかっていました。それが、今後はボタン1つでできるようになるのはありがたいですね。

細かいところでは、自動通知も業務がラクになる機能だと思います。スキルの自己評価入力を私が部下に催促しなくても、「Skillnote」が自動でリマインドしてくれます。部下が入力し終えたことも、通知で教えてくれるので助かります。

従業員の教育計画やキャリアプランへの活用についてはいかがでしょうか?

Hさん: 現段階では、「Skillnote」にスキルチェックシートとしての「GuiDE」を反映していますが、いずれ教育カリキュラムの管理機能も追加する予定です。先にMさんが「適切な部署異動検討が難しい」と述べましたが、従業員にとっても同様で、「他の部署では何を求められるか」がわからない状態では異動が不安だったのです。

システム上の「GuiDE」で他部署のスキル要件が「見える化」され、さらに他部署の教育カリキュラムも公開されることで、従業員は「ここに異動したら、こういう仕事があって、そのためのこんな教育を受けられる」ことがイメージできるようになります。異動に対する不安が解消され、キャリア選択への意欲が湧いてくるのではと期待しています。また、部下が「あの部署に行きたい」と思って、そこで必要とされるスキルを自主的に磨いたり、上司がアドバイスをしたりするようなシーンも考えられますよね。

Mさん: 人事部門としても、「Skillnote」によって全部署の従業員のスキルが見えやすくなることでニーズと希望を両立した部署間ローテーションができるようになると期待しています。

「様々な可能性や仕事がある」ことが見える化されることで、従業員も視野を広げて自分のキャリアを主体的に選んでいってほしいと思います。

Hさん: 「自分のスキル」や「受けてきた教育」が可視化されるということは、自分の強みをアピールできるということでもあります。自律的なキャリア形成を通して、スキルアップへの意欲を高めてもらうことが、工場の「安全操業」のさらなる徹底にもつながるのだと思っています。