HACCPとは?概要、メリット、義務化の流れ、7原則12手順、認証制度、資格について解説

日本では2018年6月に「食品衛生法」の改正法案が可決され、2020年6月からHACCPが義務化されました。海外では2000年以前からHACCPの導入が進んでいます。

本記事では、HACCPの概要、メリット、義務化の流れや7原則12手順、認証制度やHACCPの資格について紹介します。

HACCPとは?

HACCP(ハサップ)は、食品の製造から消費に至るまでの全工程において、食品の安全性を確保するための体系的な衛生管理手法です。

HACCPは、「Hazard(危害)」「Analysis(分析)」「Critical(重要)」「Control(管理)」「Point(点)」の頭文字を組み合わせた略語です。

HACCPのうち、HAは「Hazard Analysis(危害要因分析)」です。食品の製造過程で発生する可能性のある危害要因を特定し、評価する過程を指します。危害要因には以下が含まれます。

- 生物学的危害:病原性細菌、ウイルス、寄生虫など

- 化学的危害:農薬残留、洗剤、添加物の過剰使用など

- 物理的危害:金属片、ガラス片、プラスチック片など

HAでは、これらの危害要因を特定して、その発生可能性と重大性を評価した上で、効果的な管理方法を決定します。

一方、CCPは「Critical Control Point(重要管理点)」の略です。これは、HAで特定した危害要因の発生を防止・減少に導く工程上の段階・手順がどこに当たるかを示すものです。

缶詰の製造過程であれば加熱殺菌工程、生食用魚介類の保管であれば冷凍保管が、重要管理点として挙げられます。HAでは、これらを適切に管理して、食品の安全性を確保します。

HACCPと抜き取り検査の違い

従来の食品衛生管理では、最終製品の「抜き取り検査」が主な管理方法でした。抜き取り検査には以下の特徴がありますが、予防的な観点から管理方法としては不十分でした。

- 最終製品から定期的にサンプルを抜き取って検査を行う

- 抜き取ったサンプルが基準を満たしていれば、当該ロットの製品を合格と判断する

- 問題が発見された時点ですでに製造が完了しているため、大量の製品を廃棄する必要がある

- 検査していないサンプルに問題がある可能性を完全に排除できない

一方、「予防的な衛生管理システム」HACCPには、以下の特徴があります。

- 製造工程全体をとおして危害要因を分析する

- とくに重要な管理点(CCP)を特定して、継続的に監視する

- 管理基準を設定して、その範囲内で製造が行われているかを常にチェックする

- 製造中に発生した異常に対して、即座に対応できる

- 記録を取ることから、問題発生時の原因究明や改善につなげやすい

問題が発生する前に予防措置を講じられることから、HACCPのアプローチは食品の安全性向上に有効です。また、異常が発生した場合でも、製造の途中で異常を発見しやすく、迅速な原因究明や初動対応を行いやすいという利点があります。

一例として、缶詰の製造過程で加熱殺菌が不十分だった場合を考えてみましょう。従来の抜き取り検査では、抜き取り検査の段階で異常に気付けます。しかし、製品の最終段階で異常の原因に気づけたところで、異常の範囲を正確に調査・把握することは困難です。

一方、HACCPであれば、加熱殺菌工程の温度なども管理しているので、製造中に発生する異常に気付きやすく、すぐに対処できます。異常ロットも最小限で済みます。

HACCPのメリット

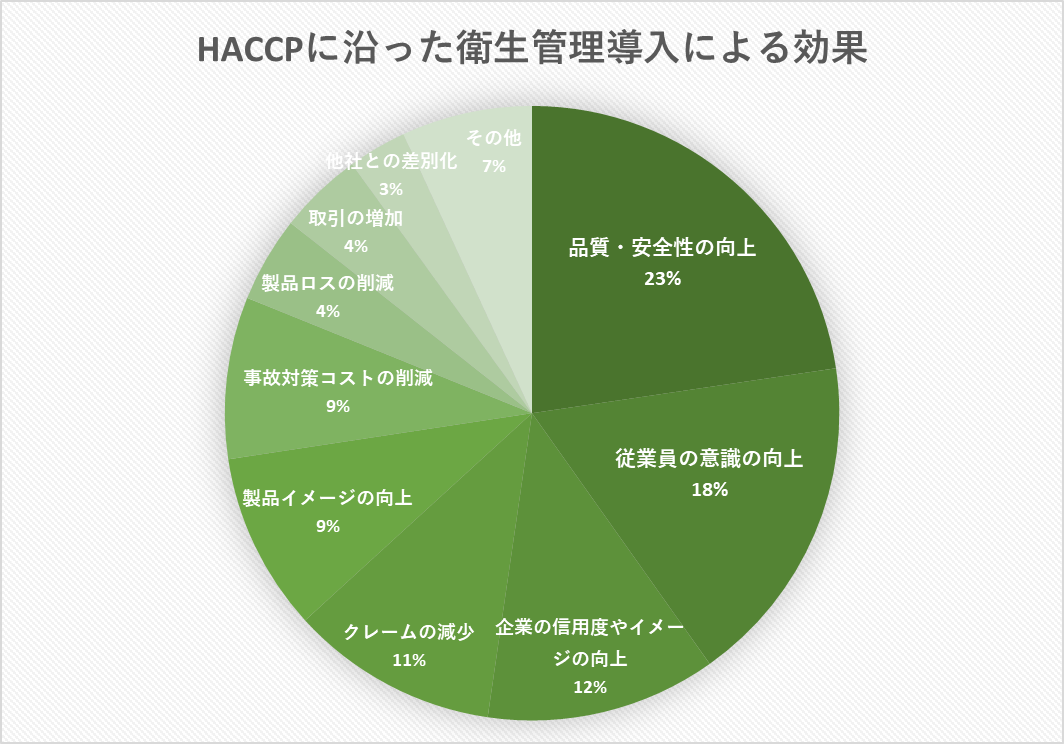

HACCPは科学的根拠に基づいた定量的・継続的な衛生管理手法であることから、HACCPの導入は「品質・安全性」の面で多くのメリットをもたらします。

クレームの減少

安全な食品の提供によって、クレームの減少が期待できます。クレームの減少により、製品イメージの向上にも寄与します。消費者に「安心・安全な製品」というイメージを与えられることから、競合他社との差別化にもつながります。

企業イメージの向上

企業イメージの向上にもつながります。HACCPの導入は食品安全への取り組みを周知することにもなるため、消費者からの信頼も高まります。国際的な取引においても、HACCPは重要な要素となるでしょう。

従業員の意識向上

従業員の意識向上も期待できます。HACCPの実施には従業員の協力が不可欠です。従業員の食品安全に対する意識は高まり、衛生管理についての理解も深まります。

これらのメリットは、農林水産省が実施した調査結果からも裏付けられています。「令和3年度食品製造業におけるHACCPに沿った衛生管理の導入状況実態調査」によると、HACCPを導入した企業の多くが、上記のようなメリットを実感していることが報告されています。

農林水産省 「令和3年度食品製造業におけるHACCPに沿った衛生管理の導入状況実態調査」を基に作成

世界のHACCP導入状況

HACCPは世界各国で導入が進められており、多くの国で義務化されています。

1992年にカナダとオーストラリアが、水産食品や食肉製品など一部の食品を対象にHACCPを義務付けました。1997年にはアメリカが州を越えて取り引きされる水産食品、食肉・食鳥肉及びその加工品、飲料について、順次HACCPによる衛生管理を義務付けました。

アジアでは、2003年に台湾、2012年に韓国がそれぞれ一部品目を対象にHACCPを義務化しました。

欧州連合(EU)も積極的にHACCPを推進しています。2004年に加盟国に対して一次生産を除く全ての食品の生産、加工、流通事業者にHACCPの概念を取り込んだ衛生管理を義務付けました。

これらの動きは、食品安全に対する国際的な意識の高まりを反映しています。HACCPの世界的な普及により、国際貿易における食品安全基準の統一化が進み、消費者保護と公衆衛生の向上に大きく貢献しています。今後もより多くの国でHACCPの導入が進むと予想されています。HACCPは、グローバルな食品安全管理の標準として定着していくでしょう。

日本国内のHACCPの義務化

世界的なHACCP導入の動きに対応するように、日本でもHACCPが義務化されました。

2020年6月からHACCPの義務化

日本では、2018年6月に「食品衛生法」の改正法案が可決され、2020年6月からHACCPに沿った衛生管理の実施が開始されました。その後1年の猶予期間があり、2021年に完全実施が義務化されました。この変更は、日本の食品安全管理体制を大きく前進させるものとして注目されています。

平成30年6月に食品衛生法が改正され、HACCPに沿った衛生管理が制度化された。当該制度は令和3年6月1日に本格施行され、食品等事業者は一般衛生管理に加えHACCPに沿った衛生管理のための計画を策定及び実施した衛生管理の内容を記録し保管することが義務付けられた。

出典:厚生労働省通知「「食品等事業者団体による衛生管理計画手引書策定のためのガイダンス」の 一部改正について (別添)食品等事業者団体による衛生管理計画手引書策定のためのガイダンス(第4版)1 趣旨」より

HACCPの義務化の目的

HACCPの義務化には、以下の目的があります。

- 中小規模の事業者までHACCPを幅広く広める

大規模事業者だけでなく、中小規模の食品事業者にもHACCPの導入を促進し、食品安全の国内レベルを向上させる

- 高齢化に伴う食中毒リスクに備える

高齢者は抵抗力が弱いため、より厳格な衛生管理などの食中毒対策が必要となる

- 食品産業の国際競争力を強化する

国際的な食品取引においてHACCPは標準的な衛生管理手法。食品の安全性の向上は食品産業における国際競争力の強化のために必須

HACCP義務化の対象

HACCPに沿った衛生管理の義務化は、原則として「全ての食品等事業者(食品の製造・加工、調理、販売等)」が対象となります。ただし、農業及び水産業における食品の採取業や食品、または、添加物の輸入業など、ごく一部の業種は対象外です。

また、事業者の規模や事業内容により、求められる管理基準に違いがあります。

- 大規模事業者、と畜場、食鳥処理場

コーデックスのHACCP7原則に基づき、食品等事業者自らが使用する原材料や製造方法等に応じて、計画を作成して管理を行う(HACCPに基づく衛生管理)

- 小規模事業者等

各業界団体が作成する手引書を参考に、簡略化されたアプローチによる衛生管理を行う(HACCPの考え方を取り入れた衛生管理)

なお、厚生労働省からは、以下の内容が通知されています。

このHACCPに沿った衛生管理については、コーデックスのガイドラインに基づくHACCPの7原則を要件とする「HACCPに基づく衛生管理」を原則とするが、小規模事業者及び一定の業種については、コーデックスHACCPの弾力的な運用を可能とする「HACCP の考え方を取り入れた衛生管理」を求めている。

厚生労働省通知「食品等事業者団体による衛生管理計画手引書策定のためのガイダンス」の 一部改正について (別添)食品等事業者団体による衛生管理計画手引書策定のためのガイダンス(第4版)1 趣旨より

HACCP義務化に違反した場合の罰則

現状では、HACCP義務化に違反した場合の罰則について明言はなく、その内容はこれまでの食品衛生法などの制度から変更はありません(参考:厚生労働省「HACCP(ハサップ)に沿った衛生管理の制度化」)。

しかし、HACCP に沿った衛生管理の実施状況については、各都道府県等の食品衛生監視員による定期的な立入検査や営業許可の更新等の機会をとおして、定期的に確認が行われます(参考:厚生労働省「HACCPに沿った衛生管理の制度化に関するQ&A」)。

衛生管理の実施状況に不備が見つかった場合、口頭や書面での改善指導が行われます。これにより、事業者に対して問題点を認識させ、自主的な改善を促します。

指導後も改善が図られない場合には、より厳しい措置として営業停止・禁止などの行政処分が下される可能性があります。

行政処分に従わずに営業を継続した場合には、より重い罰則が適用されます。具体的には、営業停止命令や営業許可の取り消しといった行政処分に加え、懲役または罰金などの刑事罰に処される可能性もあります。

HACCPの7原則12手順

HACCPの構築は「7原則12手順」に従います。この手法は、食品規格 (コーデックス) 委員会から発表され、各国にその採用を推奨している国際的に認められたものです。

食品規格 (コーデックス) 委員会とは、国連の国連食糧農業機関(FAO)と世界保健機関(WHO)の合同機関です。

手順1:HACCPチームの編成

HACCPの実施にあたり、まず多様な専門知識と経験を持つメンバーを集めてチームを編成します。このチームには、品質管理、製造、衛生管理、設備管理などの各部門から適切な人材を選出します。外部の専門家の支援を受けることももちろん有力な手段です。

手順2:製品についての記述

製品の特性を明確にするため、詳細な製品説明書を作成します。この文書には、製品名、原材料、添加物、製品の特性(Aw、pHなど)、包装形態、保存方法、消費期限、などの情報を記載します。

手順3:意図する用途の特定

製品の意図された使用方法と対象となる消費者を書き出します。

使用方法とは、製品の調理方法(加熱して食べるのか、そのまま食べるのかなど)のことです。

対象となる消費者とは、製品が一般消費者向けか、特定の消費者(乳幼児、高齢者、アレルギー患者など)向けかという意味です。たとえば、乳幼児向け製品では、より厳格な衛生管理が必要となる場合があります。

手順4:製造工程一覧図の作成

原材料の受け入れから最終製品の出荷まで、全ての製造工程(原材料の保管、前処理、加熱、冷却、包装など)をフローでまとめます。

また、各工程の処理条件(温度、時間など)、機器の種類、工程間の待機時間なども記載します。

手順5:製造工程一覧図の現場での確認

作成した製造工程図が、実際の製造現場の状況と一致しているかどうかを確認します。HACCPチームのメンバーが現場を歩いて、各工程の流れ、作業内容、使用機器などを実際に確認します。

手順6【原則1】:HA(危害要因分析)の実施

製造工程ごとに発生する可能性のある危害要因を洗い出し、重大な危害要因かどうかを評価します。危害要因には、病原微生物、残留農薬、アレルゲン、硬質異物などが挙げられます。

手順7【原則2】:CCP(重要管理点)の決定

手順6の結果に基づき、重要管理点(CCP)を決定します。

重要管理点(CCP)とは、健康被害を引き起こす可能性のある危害要因を予防、除去、または、低減するための工程のことです。

典型的なCCPには、加熱殺菌工程、金属異物検出工程などがあります。

手順8【原則3】:CL(管理基準)の設定

各CCPの「CL(管理基準/Critical Limit)」を設定します。

CLは、安全な製品と安全ではない製品を分ける境界線となる数値や条件のことです。

たとえば、加熱殺菌工程であれば「中心温度75℃で1分間以上」といった具合を指します。基準は、必ずしも数値で示す必要はありません。しかし、あいまいな表現は避けましょう。

手順9【原則4】:モニタリング方法の設定

CCPがCL(管理基準)内にあることを確認するためのモニタリング方法を設定します。

モニタリングは、「何を」「どのように」「どのくらいの頻度で」「誰が測定・観察するか」を明確にします。

たとえば、加熱殺菌工程であれば、「品質管理担当者が、毎バッチ、温度計で中心温度を測定する」といったように明示します。迅速に結果が得られる方法を選択して、結果は必ず記録しましょう。

手順10【原則5】:改善措置の設定

モニタリングの結果、CL(管理基準)に達しなかった場合の改善措置を事前に決めておきます。

たとえば、加熱温度基準に達していない製品が発生した場合では、下記のように改善措置の流れを事前に決めておきます。

①基準に達した製品とそうではない製品の区分け

②基準に達しなかった原因究明(温度計の修理など)

③再発防止策の実施(温度計の校正など)

④基準に達しなかった製品の廃棄

事前に流れを決めておくことで、異常が発生した際の対応がスムーズにできます。

手順11【原則6】:検証方法の設定

HACCPシステムが適切に機能しているかを検証します。検証には、モニタリング記録の確認、測定機器の校正、製品検査などが含まれます。

また、原材料や製造工程が変更されたり、新たに危害情報を入手したりした場合には、HACCPプランの妥当性を再評価します。

手順12【原則7】:文書化及び記録の保持

HACCPに関する活動と結果を文書化して、適切に保管する方法を決定します。

記録には、「HACCPプラン(自体)」「モニタリング結果」「逸脱時の改善措置」「検証活動の結果」などが含まれます。

適切な記録管理により、HACCPシステムの実施状況を証明し、問題発生時のトレーサビリティを確保できます。

HACCPの認証とは?

HACCPの導入は義務化されましたが、認証の取得義務はありません。ただし、第三者機関によるHACCPの認証を受けることには、「自社の食品安全に関する取組について外部にアピールできる」という利点があります。

HACCP認証機関

HACCPの認証は、さまざまな機関や団体によって行われています。日本国内の認証機関としては、「地方自治体(地域HACCP)」「業界団体」「民間審査機関」が挙げられます。

地方自治体によるHACCP認証(地域HACCP)

地方自治体が独自に設けるHACCP認証制度です。地域の特性や事業者の規模に応じた基準を設定して、地元企業の食品安全管理向上を支援します。大阪府による「大阪版HACCP認証制度」や北海道による「北海道HACCP自主衛生管理認証」などがあります。

地域自治体によるHACCP認証制度には、地域に密着した指導や支援が受けられるという利点があります。

業界団体認証

食品業界の各団体が、業界特有の課題や特性を考慮して設けた認証制度です。日本惣菜協会による「総菜HACCP」や日本炊飯協会による「炊飯HACCP認定」などがあります。

業界の実情に即した基準と審査が行われるため、中小企業でも取り組みやすいことが特徴です。

民間審査機関による認証

ISO 22000やJFS規格などの国際的な食品安全マネジメントシステム規格に基づく認証を行う機関によるものです。日本品質保証機構(JQA)や日本検査キューエイ(JICQA)などが代表的です。

国際的に通用する厳格な審査を行い、グローバル展開を目指す企業に適しています。

HACCP認証の流れ、費用

HACCP認証の一般的な流れは、【準備→申請→書類審査→現地審査→是正処置→認証判定→認証取得→維持審査】です。このフローをとおして、事業者はHACCPシステムの継続的な改善を図れます。

事業規模にもよりますが、HACCP認証取得には1年ほどかかります。たとえば、HACCP認証協会のコンサルティングプログラムでは、10ヶ月ほどかけてHACPPの事前審査までを行い、残り2ヶ月で本審査の受審と改善を行うスケジュールが示されています。

また、HACCP認証協会での標準審査費用は、15〜30万円程度かかるとされています。認証の有効期間は2年ですが、1年ごとの中間審査に20万円程度、更新審査に15〜30万円程度必要となります。

これは、会社規模が最小の場合の金額です。詳しくは会社規模に応じた見積もりを依頼しましょう。

HACCPの資格制度

HACCPには下記をはじめ、さまざまな資格があります。

- HACCP普及指導員 公益財団法人日本食品衛生協会

- HACCPコーディネーター 日本HACCPトレーニングセンター

- HACCP管理士 HACCP認証コンサルタント株式会社主催

食品安全管理の需要の高まりを受けて、多くの企業や団体がHACCPの資格制度を主催しています。食品事業者がHACCPに基づいた衛生管理を適切に実施するためにも、知識と技能の習得は重要です。

資格認定までの講習会は、オンラインや集合研修などさまざまな形式で実施されています。受講者のニーズに合わせて選択できます。HACCPの義務化にともない、今後、研修の需要はますます高まることでしょう。

厚生労働省は、「HACCP(ハサップ)に沿った衛生管理の制度化」について詳細な情報を提供しています。以下を参考にしてください。

参考:厚生労働省 HACCP導入のための参考情報リーフレット

参考:厚生労働省 HACCP(ハサップ)に沿った 衛生管理の制度化

※手順書や実施記録の例が記載されています。

参考:厚生労働省 食品等事業者団体が作成した業種別手引書 (mhlw.go.jp)

監査の指摘がゼロに!システム化で抜け漏れのないISO力量管理を実現

「Skillnote」でISO力量管理業務を圧倒的に効率化!

●バラバラだったスキルや教育訓練記録をシステムで一元管理

●ペーパーレス化の実現によって共有もラクラク

●スキルと教育が紐づいて運用の手間がなくなる

執筆者

スキルマネジメントMagazine編集部

スキルマネジメントMagazineは、製造業における業務に関する基礎知識から人材育成・人材活用を促進するスキルマネジメントについて発信する専門メディアです。Skillnote が運営し、数多くの製造業における人材育成・力量管理の支援を通じて蓄積してきたノウハウをもとに発信しています。

執筆者

スキルマネジメントMagazine編集部

スキルマネジメントMagazineは、製造業における業務に関する基礎知識から人材育成・人材活用を促進するスキルマネジメントについて発信する専門メディアです。Skillnote が運営し、数多くの製造業における人材育成・力量管理の支援を通じて蓄積してきたノウハウをもとに発信しています。

とは?-300x169.png)

とは?-300x169.png)