TQC(全社的品質管理)とは?意味や歴史、TQMとの違い、具体的な手法を解説

この記事ではTQCの意味や歴史、TQMとの違いや具体的な手法について解説します。品質管理の基本的な手法を知りたい方はぜひ参考にしてください。

TQC(全社的品質管理)とは?

TQCの定義

TQCとは「Total Quality Control(トータル・クォリティ・コントロール)」の略で、全ての部門が行う品質管理のことです。

経済産業省に設置されているJISC(日本産業標準調査会)では下記のように定義されています。

全社的な品質管理。品質管理に関する様々な手法を総合的に、かつ、全社的に展開して適用し、従業員の総力を結集してその企業の実力向上を目指すもの。

出典:JISC 日本産業標準調査会(JISC関係用語と略語集)

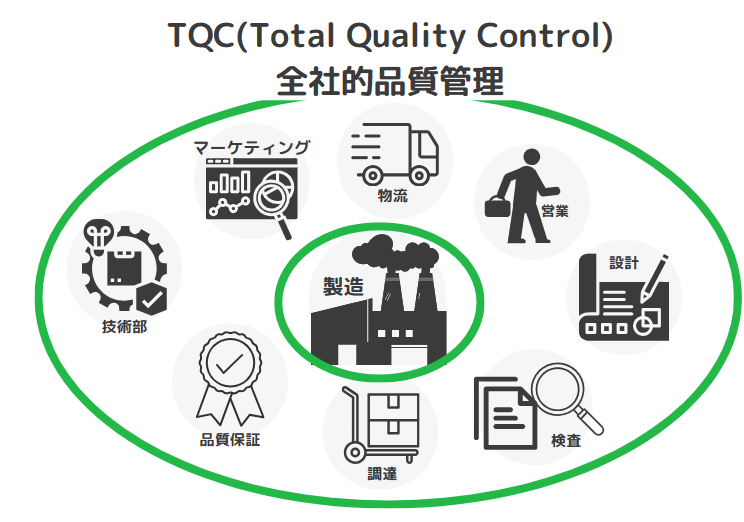

製造現場だけではなく全ての部門が品質管理を通じて、企業力の向上を目指す活動とされています。

品質を保つには全社的な活動が必要

そもそも「品質管理」とは、製品の品質を管理して不良品をなくし、品質を一定以上に保つための取り組みのこと。品質にはさまざまな意味がありますが、国際的な品質規格であるISO 9000では以下のように定義されています。

対象に本来備わっている特性の集まりが、要求事項を満たす程度。

出典:ISO 9000「3 用語及び定義(3.6.2 品質)」

ここで言及されている「要求事項」とは、直接顧客と結んでいる規格書や契約書に書かれている事項(品質)はもちろん、文書化されていなくても“暗黙の了解”として求められている事項や、直接の顧客以外からも製品に求められている事項全般を指します。

このような広義にわたる要求事項を満たすためには、製造だけでなくマーケティングや設計、営業やアフターサービスなどの全社的な取り組みが必要となります。そのような状況を背景にTQCという考え方は発展しました。

TQCの歴史とTQM(全社的品質マネジメント)との関係

1950年代アメリカから導入された「品質管理」

日本でのTQCの歴史は戦後まもない1950年代までさかのぼります。

戦後復興期、日本の製品は世界的には「安かろう悪かろう」の代名詞でした。この状況を打破するため、科学技術による品質・企業力向上を目指して、科学者などが結集して日本科学技術連盟(以下、日科技連)を設立しました。

1950年に日科技連はアメリカの統計学者デミング博士を招いて品質管理セミナーを行いました。このセミナーをきっかけに、日本企業の中に品質管理の重要性が根付き始めました。その後デミング博士は日本の品質経営の父とまで呼ばれるようになります。

また、日科技連はこのセミナーの好評を受け、品質管理において優れた功績を挙げた人物や企業に対して「デミング賞」を開設しました。さらに1954年にはアメリカの品質管理コンサルタントであるJ・M・ジュラン博士が来日し、管理者や経営者を対象とした品質管理の具体的な手法を紹介します。

デミング博士やジュラン博士などが提唱したアメリカからの品質管理の考えを元に、日本独自の品質管理の手法が浸透していきました。

1960~1980年代 日本版TQCの活発化

1962年に日科技連が発刊を開始した「現場とQC」や、1969年に開催された世界初の品質管理国際会議(ICQC’69-Tokyo)などの取り組みによって日本でも品質管理の考え方はさらに広く普及し始めます。

その後、高度経済成長期の1975年ごろからは、現場中心の品質管理から全社的な品質管理(TQC)へと発展。製造現場のみが品質管理を行うのではなく、営業や設計など製造に直接関わらない部門でも品質管理を実践するようになりました。

TQCの代表例は「QCサークル活動」です。詳細は後述しますが、QCサークル活動は現場の作業員が小集団のサークル活動を通じて品質管理や品質改善活動に取り組むボトムアップ的な活動です。

10人程度の少人数で行うため当事者意識を持って活動を行えるのが特徴。サークル活動を通じた成果はもちろん、仲間意識や技術継承にも大きな役割を果たしてきたと言えるでしょう。日科技連も「QCサークル大会」を開催するなど、QCサークル活動を後押ししてきました。

日本製品が世界的にも高品質だと認知されると、その土台であるTQCにも注目が集まりました。1980年米国NBCテレビで放送された「IF JAPAN CAN…Why Can’t We?」ではTQCについて大きく取り上げられ、その後世界の製造業に影響を与えたと言われています。

1990年代~現在 TQMへの発展

TQCの考えが広く普及した日本でしたが、1991年のバブル崩壊からTQCの問題点が指摘されるようになります。QCサークル活動のような現場改善の側面が強いTQCは、変化が激しい近年の市場環境ではどうしても効果が薄くなるためです。

例えば、「新しい技術分野では現場作業員の新技術への知識が浅く現場改善が難しい」「グローバル化などのビジネス環境の変化が激しく、現場改善レベルの生産性の向上や品質改善では顧客の求めるレベルに達しにくい」といった指摘はその代表的なものと言えます。

こうした事情から、ボトムアップ型のTQCを発展させたトップダウン型の経営戦略として「TQM(全社的品質マネジメント)」へ注目が集まります。

1996年には、日科技連が「TQM宣言」によって公にTQCからTQMに呼称を変更することで、TQCという言葉はTQMに置き換わっていったのです。

TQCとTQMの違い

TQMとは「Total Quality Management(トータル・クォリティ・マネジメント)」の略で「全社的品質マネジメント」「総合的品質マネジメント」と呼ばれます。TQMはTQCが発展した形ではありますが、両者に明確な線引きがあるわけではありません。

しかしながら、TQMには「マネジメント」の考え方が入っていることからも、TQCと比べてより経営層に重きを置いた概念と言えるでしょう。バブル崩壊後、グローバル化や科学技術の発展などますます変化の激しい時代となり、経営層のリーダーシップが強く問われているのです。

とは言え、TQMにおいても製品の品質に従業員全員が関わっていることには変わりありません。TQMはTQCを否定するものではなく、TQCを土台にして時代にあわせて発展した形だと理解するのがいいでしょう。

トヨタ自動車の事例

日本の製造業の代表であるトヨタ自動車(以下、トヨタ)もTQC・TQMの発展に大きな影響を与えてきました。

トヨタが影響を与えたもののひとつに「品質は工程で造りこもう」という考え方があります。これは、各工程が次の工程に対して品質を保証することによって、最終的なお客様への品質保証を実現するという考え方です。

このようなトヨタにおける品質管理の精神は、品質改善のための有効な手立てとして、現在でもさまざまな業種の品質管理に活用されています。

参考:トヨタ自動車75年史

TQCの活動例

TQCの活動例を7つご紹介します。前述のとおりTQCは現在ではあまり使われない言葉です。しかし、下記で紹介する活動例は品質管理の基本であると言えます。

TQMでも重要な活動ですので品質管理に携わるのであればぜひ理解しておきましょう。

QCサークル活動

QCサークル活動とは、現場の従業員を10人程度の小集団に分け、品質管理や生産性の改善についてそれぞれが意見を出し合って行動に移していく活動です。QCサークル活動は、下記6つのステップで構成されています。

- メンバー・リーダー決め

- テーマ決め

- 現状把握と目標設定

- 問題の原因分析

- 改善策の立案と実行

- 効果の確認・発表・共有

テーマはコスト削減や生産性の向上などの顧客満足度アップにつながるものから、製造現場の見える化や人材育成など職場の活性化につながるものまで多岐にわたります。

QCサークル活動は、もともと製造現場の品質向上を目的として取り入れられましたが、現在は事務や営業、販売などさまざまな部門でも採用されています。

前述した日科技連では「QCと現場」の発行や「QCサークル大会」などで発表の場を設け、QCサークル活動を後押ししてきました。

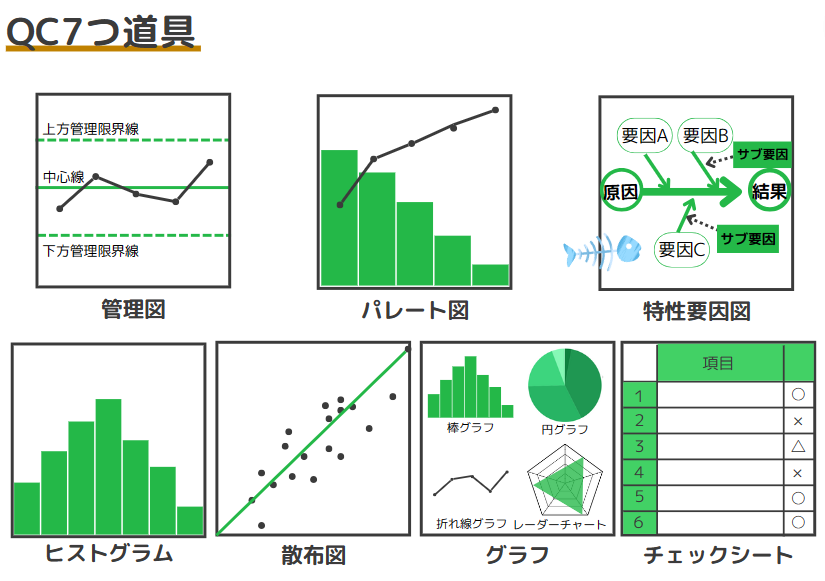

QC7つ道具

QC7つ道具は数値データを使ってデータの整理や分析を行い、製造現場の問題点を可視化し、品質改善につなげていくツールのことです。

- 管理図…時間的推移を表すグラフに、中心線、上方・下方管理限界線を加えた図

- パレート図…不良項目を内容別などに分類して棒グラフと累積曲線で表した図

- 特性要因図…特性(結果)に至った要因(原因)を書き出して結果に至る要因を可視化した図

- ヒストグラム…データを一定ごとの範囲で区切って、出現度数を棒グラフにまとめた図

- 散布図…2つの変数をX軸とY軸にとり、データを打点して2つの間にどのような相関関係があるかを表した図

- グラフ…棒グラフや円グラフなどデータを視覚的に表したもの

- チェックシート…あらかじめ項目名やデータ記入欄を用意し、データ収集をしやすくした表

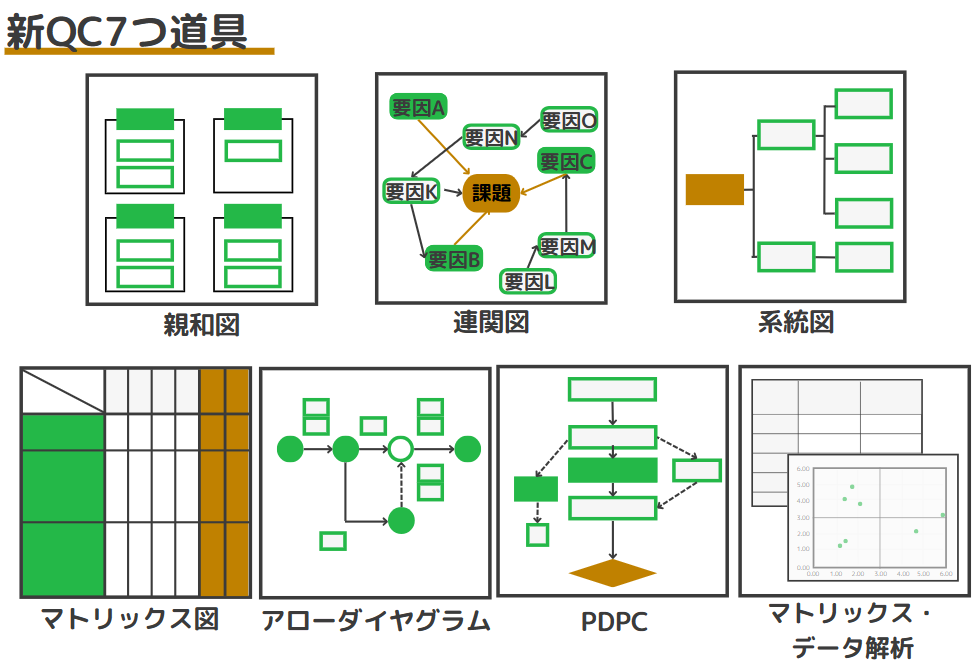

新QC7つ道具

新QC7つ道具は、言語データを分析し品質改善を行うツールのことです。

言語データとは事実や意見、発想などを指します。新QC7つ道具を使う前に解決すべき課題の所在や詳細を明らかにすることで効率的な問題解決が期待できます。

- 親和図法…まとまりのない言語データを、親和性の高いもの同士でグループ化する手法

- 連関図法…複雑な問題同士の因果関係を論理的につなぎ、原因を明らかにする手法

- 系統図法…手段を樹木のように枝分かれさせて表し、目的達成に最適な手段を追求する手法

- マトリックス図法…列と行に検討する要素を並べ、問題解決を効果的に行う手法

- アローダイヤグラム図法…作業順序や所要日数などを分かりやすくし効果的な日程計画を作成し進捗を管理する手法

- PDPC法…問題発生から解決までの手順を記号で表し、対応策を検討する手法

- マトリックスデータ解析法…数値データを解析してグラフにし、データの特徴をつかみやすくする手法(マトリックスデータ解析法のみ数値データを扱う。)

QCストーリー

QCストーリーには問題解決型、課題達成型の2種類があり、問題解決型のQCストーリーは下記のような手順で行います。

- テーマ選定

- 現状把握

- 目標設定

- 活動計画

- 原因解析

- 対策立案

- 効果確認

- 歯止め

- 反省と今後の方針

このようにあらかじめ決められたストーリー(手順)で品質改善を行うことで、現状とゴールの把握が容易になり、プレゼンテーションも行いやすくなります。

一般的に品質管理の考え方として知られていますが、品質管理以外の場面でも利用できる問題解決の進め方であると言えます。

5S

5Sとは、下記の5項目をローマ字読みした際の頭文字をつなげた言葉のこと。職場環境の維持・改善を目的として用いられます。

- 整理(必要・不要を明確に区分し、不要なものを捨てる)

- 整頓(必要なものを必要なときに誰でも使えるようにする)

- 清掃(整頓された職場環境を維持し、定期的に点検を行う)

- 清潔(清掃が維持管理できる仕組みをつくり、職場を綺麗に保つ)

- しつけ(ルールを守り、自主自律的に5Sを推進できる人材を育成する)

モノが散乱していたり、教育が行き届いていなかったりする職場では生産性の低下や不良品の発生、従業員のモチベーションの低下などの不具合が起きやすくなります。

整理整頓によって職場を綺麗に保つための5Sは、現場活動の基本として大変重要です。

標準化

標準化とは、繰り返し行う作業を手順書などで文書化・ルール化していく活動のことです。

作業をルール化せずに作業員が各々勝手に作業していると、作業のばらつきが大きくなったり、作業効率が悪くなったりする可能性があります。

作業を効率化して品質を高めるためには、もっとも優れている方法をルールとして定め、それに沿って作業を行うことが大切です。

統計的手法

統計的手法はデータを科学的に分析する手法で、前述のQC7つ道具のようなSQCが用いられます。

まとめ

この記事ではTQCについて、意味や具体的な活動内容などを解説しました。

全社員が一丸になって品質管理について考えることで、品質向上はもちろん、企業の現場力や顧客満足度の向上も期待できるでしょう。

製品の品質向上に導く「技術伝承」を、「スキル管理」で効率化しませんか?

「技術伝承」をシステム化するなら「Skillnote」!

●スキルデータの活用で「技術伝承」の解決策がわかる

●自社に最適化したスキルマップがかんたんに作れる

●「品質向上」に成功した事例を大公開

執筆者

スキルマネジメントMagazine編集部

スキルマネジメントMagazineは、製造業における業務に関する基礎知識から人材育成・人材活用を促進するスキルマネジメントについて発信する専門メディアです。Skillnote が運営し、数多くの製造業における人材育成・力量管理の支援を通じて蓄積してきたノウハウをもとに発信しています。

執筆者

スキルマネジメントMagazine編集部

スキルマネジメントMagazineは、製造業における業務に関する基礎知識から人材育成・人材活用を促進するスキルマネジメントについて発信する専門メディアです。Skillnote が運営し、数多くの製造業における人材育成・力量管理の支援を通じて蓄積してきたノウハウをもとに発信しています。

とは?-300x169.png)

とは?-300x169.png)