産業用ロボットとは? 種類・メリット・導入時の注意点・代表的なメーカーについて解説

人手不足の深刻化を背景に、製造業では産業用ロボットが注目されています。

人間と同じように作業をしたり、人間に代わって危険な場所での作業をしたりする作業用ロボットは、人手不足を解消する手立てとして期待されています。

本記事では産業用ロボットを導入するメリットや注意点について解説しています。製造業の管理責任者、人事担当者の方はぜひ本記事を参考にしてください。

産業用ロボットとは

産業用ロボットの定義

産業用ロボットは、工場のラインに設置されたアーム型のロボットが一般的です。なお、日本産業規格(JIS)と労働安全衛生規則ではそれぞれ下記のように定義されています。ちなみにマニピュレータとはロボットのアームのことを指します。

JIS B 0314

自動制御され、再プログラム可能で、多目的なマニピュレータであり、3軸以上でプログラム可能で、1か所に固定して又は移動機能をもって、産業自動化の用途に用いられるロボット。

参考:日本工業規格(JIS)「JIS B 0134: 2015」

労働安全衛生規則

マニプレータおよび記憶装置(可変シーケンス制御装置および固定シーケンス制御装置を含む。)を有し、記憶装置の情報に基づきマニプレータの伸縮、屈伸、上下移動、左右移動もしくは旋回の動作またはこられの複合動作を自動的に行うことのできる機械(研究開発中のものその他厚生労働大臣が定めるものを除く。

参考:厚生労働省「労働安全衛生規格」(第三十六条三十一)

サービスロボットとの違い

同じロボットでも産業用ロボットとサービスロボットは別のロボットです。産業用ロボットは、主に工場などで人間が行っている作業を「代替」するために用いられています。一方でサービスロボットは、人間が行っている作業や動作を「支援」するために用いられるのが特徴です。

なお、サービスロボットには、ホテルのコンシェルジュや飲食店のウェイターのような働きをする「受付・案内ロボット」、人の手では難しい手術の際に医者が遠隔で操作して手術を行う「手術支援ロボット」などが含まれます。

産業用ロボットの種類

垂直多関節ロボット

垂直多関節ロボットは人の腕のような構造をしたロボットです。製造現場で産業用ロボットといえば、このロボットを思い浮かべる人も多いのではないでしょうか。4〜7軸が一般的で、軸の数が多くなるほど自由度が高く複雑な動きができるようになります。

スカラロボット(水平多関節ロボット)

スカラロボットは組み立てなどの平面的な作業に向いているロボットです。水平方向の2アームと垂直方向の1アームの構造が一般的で、さらに手首の回転ができるようになった構造のものもあります。基本的に真上からの作業しかできないものの、垂直多関節ロボットに比べて比較的安価です。

パラレルリンクロボット

パラレルリンクロボットは2本セットのアーム3対または4対からなる構造のロボットです。高速動作が得意で、主にベルトコンベヤーの上に取り付けられてピッキングの用途で使用されています。

直交ロボット

直交ロボットは単軸のロボットを直角に複数組み合わせた構造のロボットです。シンプルな構造になっているのが特徴で、複雑な動きはできないものの比較的安価で導入できます。1軸(単軸)〜6軸まで用途に合わせて軸を組み合わせられます。

双腕ロボット

双腕ロボットは土台に2本のアームを取り付けた構造のロボットです。両手で箱を持つなど、1つのアームのみではできない動きができます。双腕ロボットには垂直多関節ロボットを2本取り付けたタイプや、スカラロボットを2本取り付けたタイプのものがあります。

協働ロボット

協働ロボットは近年登場したロボットで、産業用ロボットのなかでも人の代わりではなく人と一緒に働くロボットです。安全性が高いのが特徴で、従来の作業用ロボットとは異なり、安全柵がなくても導入できるものもあります。

産業用ロボットの市場動向

産業用ロボットの市場規模

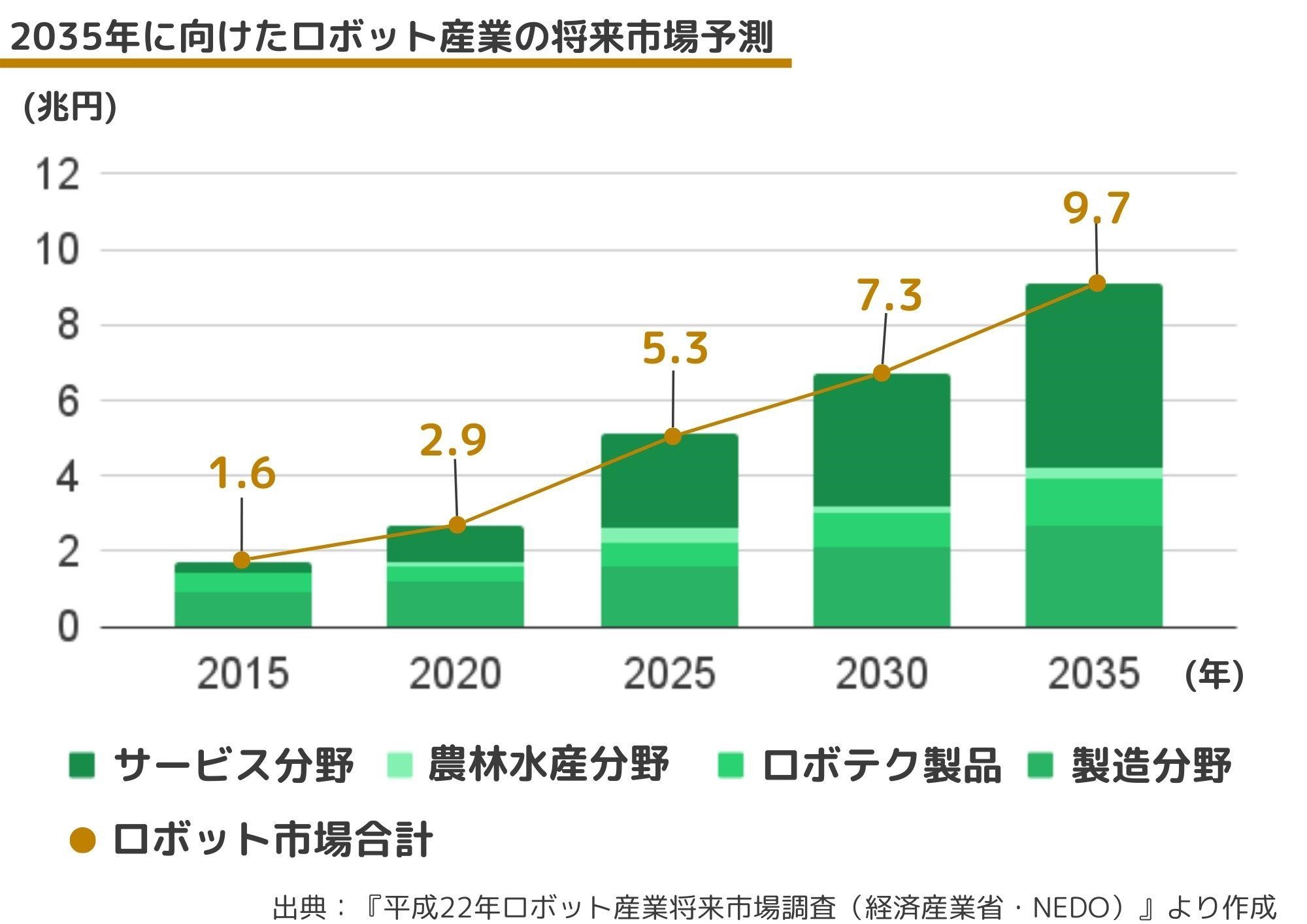

日本国内の産業用ロボット市場は年々拡大しており、今後も成長し続けると考えられます。

ロボット産業の市場は2015年から急成長し、2035年には10兆円規模にまで成長するといわれています。

急成長をけん引しているのはサービス業ですが、製造分野においても2015年に1兆円、2020年に1.2兆円、2025年に1.5兆円、2035年に2.7兆円と大幅な成長が見込まれます。

また、2022年に成立した経済安全保障推進法では、物資の安定的な供給を目的として産業用ロボットなどが「特定重要物資」として指定されています。こうしたことからも国内の安定的な生産基盤の強化として産業用ロボットの需要がますます高まると考えられます。

産業用ロボットが活躍する分野

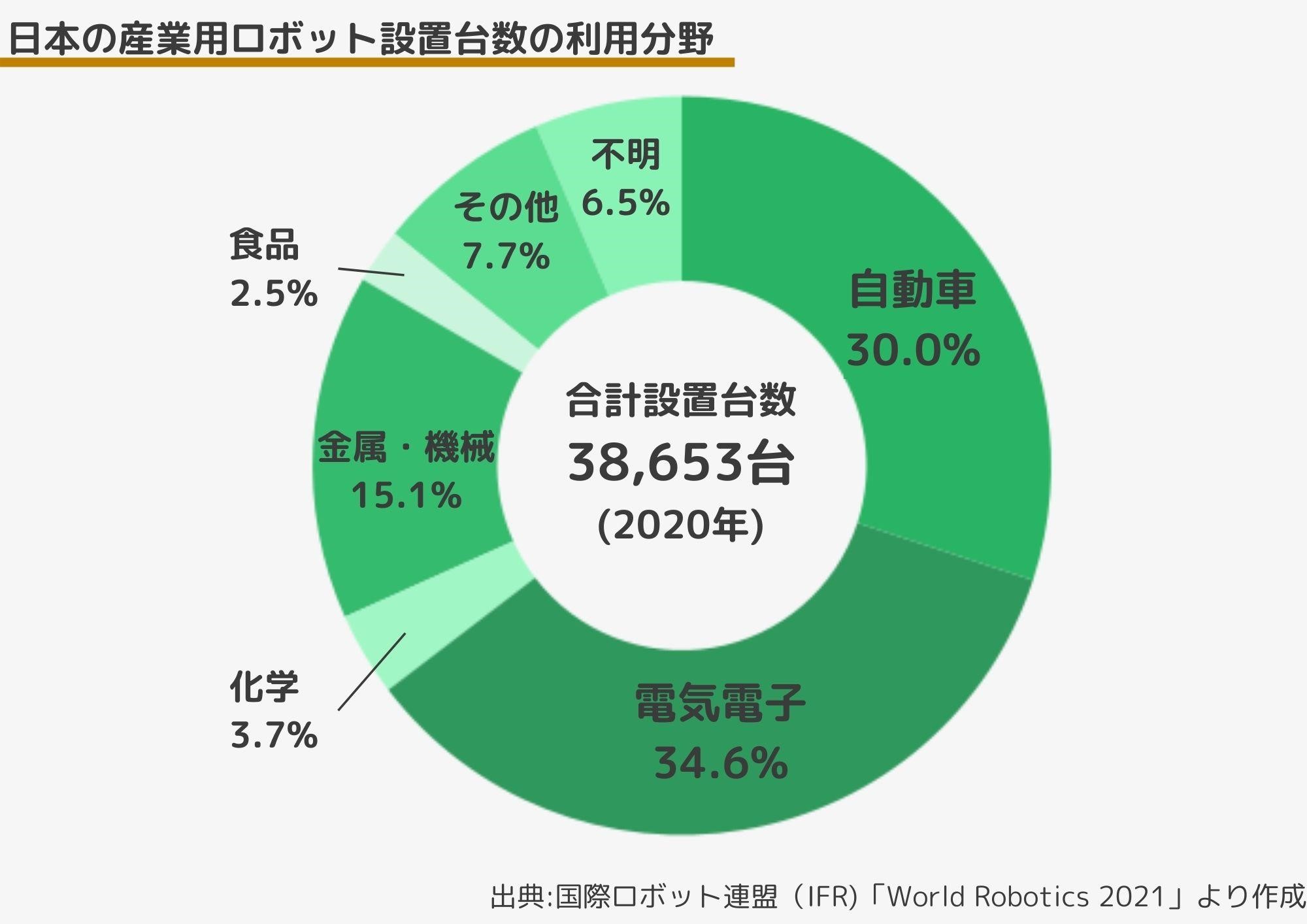

2020年に日本国内で設置された産業用ロボットの利用分野は、1位が自動車・自動車部品分野、2位が電子電気機械分野、3位が化学・非金属分野となっています。

自動車に関する工場では、溶接や塗装、プレスなど人間が行うには危険な作業が多くあります。そのため、より安全・安定の生産を目的として産業用ロボットが多く使用されています。

さまざまな製品を製造する電子電気機械分野では、要望に合わせて柔軟に製品を作る対応力が求められます。そのため、産業用ロボットを活用してさまざまなニーズに臨機応変に対応しています。

化学製品工場では人体に有害な物質を扱っているため作業に危険が伴います。安全かつ素早く作業ができる産業用ロボットは重宝されています。

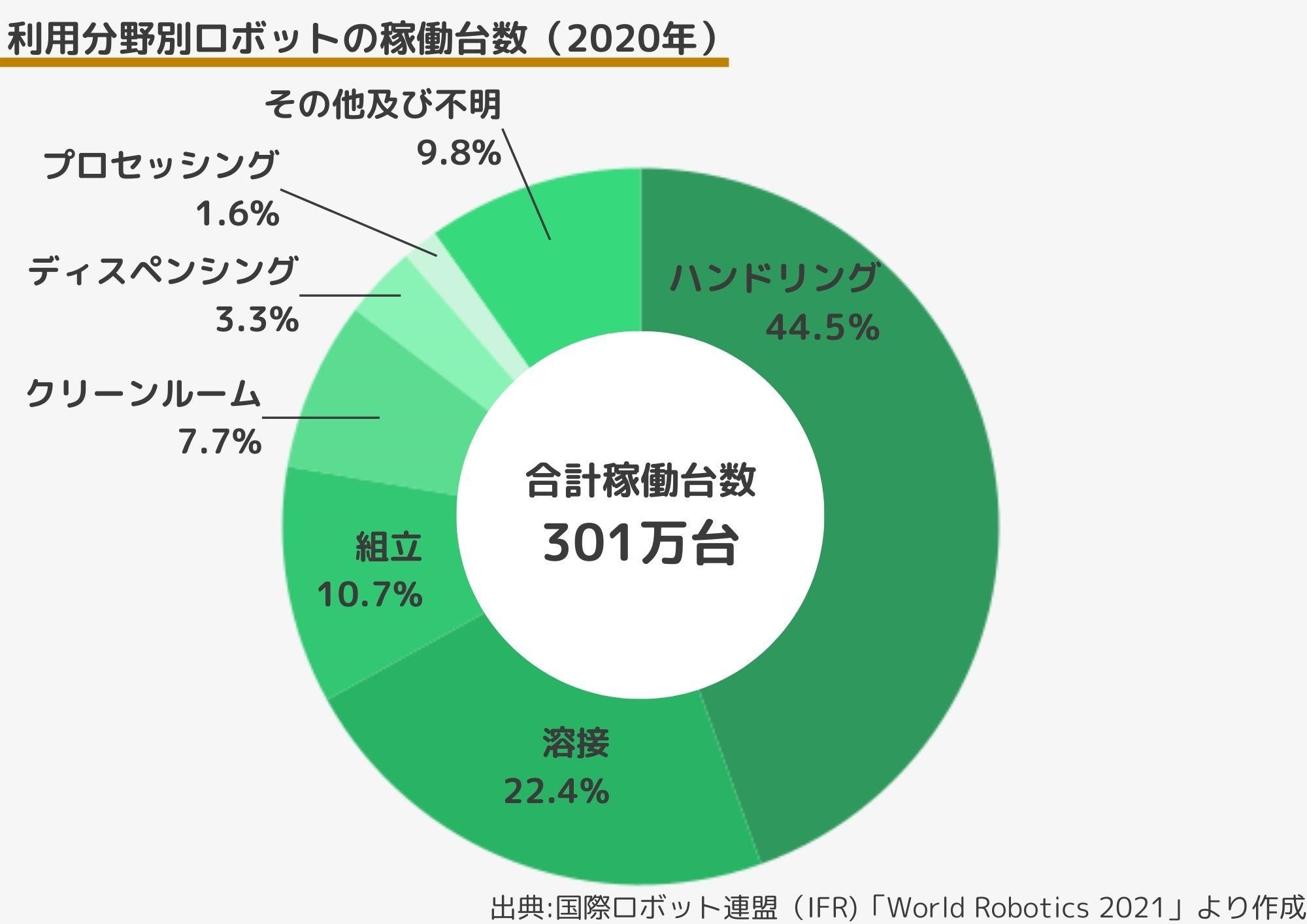

また、工程別では溶接やハンドリング作業に産業用ロボットが多く使われています。産業用ロボットの導入によって、危険を伴う溶接作業では安全にスピーディーな作業を実現し、ハンドリング作業ではより効率的な作業が期待できます。

産業用ロボットの最新事例

「2023年版ものづくり白書」のコラムでは、静岡県浜松市に本社を置く国本工業の産業用ロボットにおける活用事例が掲載されています。

自動車向けの金属パイプの加工を行っている国本工業では、産業用ロボットの導入によって生産ラインに必要な人員が20分の1に軽減され、人手不足の解消につながりました。

また、産業用ロボットとセンサーやカメラの技術を組み合わせ、作業に不備や不具合が出た場合にはエラーメッセージが従業員に通知されるシステムの導入し、従業員が常にライン作業を確認する必要がなくなり、さらなる人手不足の解消につながるとしています。

参考:経済産業省「2023年版ものづくり白書『コラム 国本工業(株)』」

AIやIoT技術の活用

近年、産業用ロボットにAI技術やloT技術を取り入れて作業環境を整える試みがされています。

基本的に産業用ロボットには、作業の工程をプログラミングするための作業が必要です。そのため、プログラミングの知識をもつ技術者を社内で育成するか、業務委託が必要となり、教育コストがかかったり、外部委託費用がかかったりするのが問題でした。

そこで、産業用ロボットにAI技術を取り入れ、ロボットに作業工程を自動で学習させる試みがされています。

また、製造業界を中心に産業用ロボットとloTシステムを組み合わせて工場全体をインターネット化し、機械の状況をすべてコンピュータ上で一括管理して、不具合をいち早く発見できるような体制作りも始まっています。

産業用ロボットのメリット

人手不足の解消

近年日本の人口は減少傾向にあり、製造現場においても人手不足が深刻になる中、産業用ロボットが注目されています。

産業用ロボットに単純作業を任せれば、他の作業に人員を配置できます。産業用ロボットの導入によって省人化が進み、業務内容によっては無人化できる場合もあります。

特に人間が敬遠する危険作業などを産業用ロボットで代替することで労働環境の改善にもつながります。

生産性の向上

人間の場合は人によって作業スピードに差が出ますが、産業用ロボットは作業スピードが一定のため、安定した生産を行えます。産業用ロボットは休憩もいらず、24時間常時稼働し続けられるため生産性の大幅な向上が期待できます。

また、人間では作業が難しかった危険を伴うような作業場所でも、産業用ロボットなら安全でスピーディーに作業が可能なので生産性が向上します。

コスト削減

24時間稼働の工場を人のみで動かす場合は3交代制が必要になるため、人件費のほかに夜間勤務時の手当ても必要です。

一方、作業用ロボットは24時間休みなしで作業し続けられるため、手当てはもちろん、人件費も大きく抑えられます。

産業用ロボットの導入にあたって初期費用はかかるものの、一度導入してしまえば長期的に人件費などのコスト削減が可能です。また、産業用ロボットはプログラムを書き換えたり、アタッチメントを交換したりすると別の作業も行えるため、日々の作業をより効率的に進められるようになるでしょう。

品質の向上と安定

人間が作業する場合、疲れや集中力の低下によるミス(ヒューマンエラー)は避けられませんが、産業用ロボットはプログラム通りに動くため、作業ミスを最小限に抑えられます。

ミスを極限まで少なくすることで、クオリティの高い製品をより安定して生産することが可能になります。

導入時の注意点

導入費用の算出

産業用ロボットを導入する際には、ロボット本体やアタッチメントの費用はもちろん、メンテナンス費用やロボットを扱える作業員の人件費、安全対策費などさまざまな費用がかかります。

そのため、産業用ロボットは導入する際の初期費用の算出には注意しましょう。

導入後の費用も算出しておくと、安心して産業用ロボットを導入できます。

産業用ロボット特別教育を修了した技術者の確保

産業用ロボットを導入するうえで不可欠なのが、ロボットをメンテナンスしたりプログラムを覚えさせたりする技術者の存在です。

産業用ロボットのメンテナンスやプログラミングを行うには特別教育の受講が法律で定められています。産業用ロボットが起因の労働災害は後を絶ちません。正しい知識や技術を持った者が扱わなければ大きな事故につながってしまいます。

産業用ロボットを導入する際は、特別教育の受講も視野に入れておく必要があります。

チョコ停や故障などの発生

産業用ロボットは、設備やラインがトラブルによって一定時間の間に複数回停止する(チョコ停)可能性があります。チョコ停や故障が頻繁に発生すると、そのたびに作業を止めて人間が復旧作業にあたらなければなりません。

また、ロボットには定期的なメンテナンスが必要です。メンテナンス中は生産効率が下がることを理解しておかなければなりません。

安全対策への配慮

厚生労働省の「労働安全衛生法における産業用ロボット規制の概要」によると、産業用ロボットの稼働中に人が挟まれるなど、ロボットを起因とする労災が多いという結果がでています。

ロボットの誤作動や従業員の不注意によって事故の起こるリスクがあるため、安全柵や自動停止装置などの対策、また従業員への安全研修などが必要です。

参考:厚生労働省「労働安全衛生法における産業用ロボット規制の概要」

産業用ロボットの代表メーカー

国内外の代表的な産業用ロボットメーカーを紹介します。産業用ロボットの導入を考える際、まずはこれらのメーカーからどのような産業用ロボットがあるか情報を得てはいかがでしょうか。

ABB

ABBはスイスに本社を置き、現在100カ国以上に拠点を広げている大手のロボットメーカーです。創業以来、常に技術革新を行っており、2015年に人と一緒に協力して働ける協働ロボット「YuMi」を世界で初めて開発したことでも知られています。

ABBの手がける産業用ロボットは、塗装現場や金属加工業、自動車産業など多くの業界で導入されています。

参考:ABB

ファナック

ファナックは多関節型ロボットの国内シェアトップを誇るメーカーです。作業の自動化と効率化を推奨しており、国内外で製造を中心とした事業の発展に尽力しています。

その一環として行っているのが、山梨県にある本社で行うロボット講習会です。ファナックのロボットについての講習が受けられるため、特徴や注意点をしっかりと理解したうえで自社への導入を検討できます。

またファナックでは、loTを取り入れた産業用ロボットも取り扱っています。

参考:ファナック株式会社

川崎重工業

川崎重工業は、日本初の国産産業用ロボット「川崎ユニメート2000型」を製造した国内メーカーです。産業用ロボット以外にも、船舶や鉄道車両、航空機などの製品も取り扱っています。

また、さまざまなサイズの産業用ロボットを取り扱っているのも、川崎重工業の特徴です。塗装ロボットや溶接ロボット、スカラロボットなどを取り扱っているため、製造業はもちろん、幅広い業界で活用できます。

参考:川崎重工業株式会社

安川電機

安川電機はこれまで油圧式が一般的だった産業用ロボットにおいて、日本初の全電気式を1977年に開発したメーカーです。溶接ロボットや塗装ロボットなど、垂直多関節の産業用ロボットを多く取り扱っており、自動車に関係する企業を中心に高いシェアを誇っています。

参考:株式会社安川電機

KUKA

KUKAは、中国の総合家電メーカー美的集団(マイディア・グループ)傘下のメーカーです。KUKA Japanをはじめ世界30カ国に拠点を持っています。元はダイムラー・ベンツ向けの産業用ロボットを製造していましたが、現在は産業用ロボットだけでなく、半導体工場のクリーンルームなどの自動化など幅広く事業を展開しています。

KUKAの手がける産業用ロボットは、自動車メーカーやプラスチック産業などの業界で高いシェアを誇っています。

参考:KUKA Japan

まとめ

本記事では、人手不足の解消の糸口として注目されている産業用ロボットについて、その特徴や導入のメリット・注意点を解説しました。

産業用ロボットは、単純作業や危険な場所での作業などを人間に代わって行えるため、別の作業に人員を配置でき、作業の効率化につながります。

製造業人材DXの成功事例を公開!

スキル×人材マネジメントなら「Skillnote」が正解!

●製造業で人材DXを成功させるコツがわかる

●スキルマップの作成・運用・データ共有がぺーパーレス化

●スキル管理システムの活用で計画的な人材育成に成功

執筆者

スキルマネジメントMagazine編集部

スキルマネジメントMagazineは、製造業における業務に関する基礎知識から人材育成・人材活用を促進するスキルマネジメントについて発信する専門メディアです。Skillnote が運営し、数多くの製造業における人材育成・力量管理の支援を通じて蓄積してきたノウハウをもとに発信しています。

執筆者

スキルマネジメントMagazine編集部

スキルマネジメントMagazineは、製造業における業務に関する基礎知識から人材育成・人材活用を促進するスキルマネジメントについて発信する専門メディアです。Skillnote が運営し、数多くの製造業における人材育成・力量管理の支援を通じて蓄積してきたノウハウをもとに発信しています。